INTRODUÇÃO

Abrasivo é um material usado para cortar, moer e polir outros materiais mais macios, podendo ser natural ou mineral sintético e é amplamente empregado para moldar ou terminar uma peça de trabalho, fazendo com que parte da peça seja desgastada para uma especificação pré-ordenada. Os materiais usados como abrasivos são frequentemente naturais ou são criados sinteticamente. Os abrasivos extraídos naturalmente incluem esmeril, quartzo, minérios, diamante e granada. Os sintético abrasivos incluem diamante sintético, boro nitreto, carbeto de boro, carbeto de silício e alumina. Dentre as aplicações industriais, os materiais abrasivos são mais usados são sintéticos pois desta forma é mais fácil manter o fornecimento e consistência em suas propriedades. O diamante existe natural, mas em geral ele é produzido industrialmente; da mesma forma, o minério ocorre naturalmente, mas hoje em dia é amplamente fabricado a partir de bauxita.Com a capacidade de reduzir uma superfície por fricção, abrasivos são utilizados em uma ampla gama de produtos domésticos, aplicações industriais e tecnológicas, dando origem a uma grande variação no tamanho da partícula e na forma do abrasivo material. Os abrasivos são usados em todas as facetas da vida desde a lixa que um carpinteiro usa para tornar a madeira mais lisa para polimentos abrasivos que fazem um acabamento brilhante caro para um carro. Até mesmo os abrasivos usados na pasta de dente, para limparem os dentes por polimento devem ser grossos o suficiente para polir, mas não para desgastar durante um período. Dentes de maior sensibilidade requerem um menor grau de abrasividade.

CARACTERÍSTICAS DOS ABRASIVOS

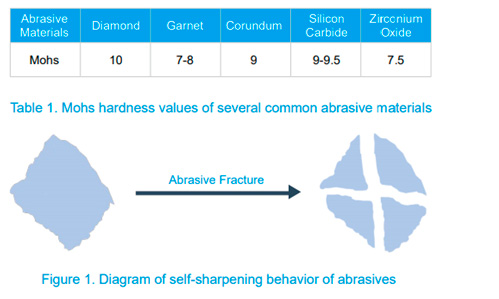

Todos esses pós abrasivos são feitos para remover materiais e ao escolher um, você precisa considerar as suas características. Existem vários fatores que influenciam o comportamento de um material abrasivo, incluindo dureza, capacidade de autoafiação, tamanho e forma das partículas. A dureza é atribuída pelos valores do Mohs, Escalas Vickers ou Knoop que irão determinar qual material pode riscar outro quando medido. A dureza do abrasivo deve ser maior do que o material sendo trabalhado em cima. O diamante representa o material mais duro e tem um valor de 10, que é o valor máximo do mais usado, Escala de dureza de Mohs. Nesta escala, a maioria dos minerais são avaliados em 7 ou superior.

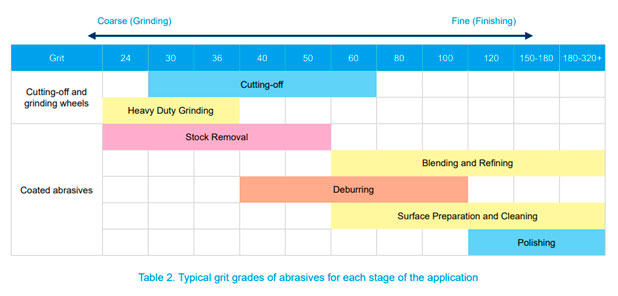

Quando abrasivos são usados para rodas, a característica de autoafiação deve ser considerada. Isso significa que quando os grãos abrasivos se tornam cegos eventualmente após a moagem, a força de moagem também aumenta, e essa força de moagem pode fazer com que as partículas abrasivas se partam, nas quais apontam os novos grãos angulares saindo, fazendo a moagem o material fica afiado novamente.

Geralmente, um material abrasivo ideal fornece ao máximo resistência ao desgaste de ponta, mas fratura antes de enfraquecer, atendendo assim aos requisitos de remoção de estoque e acabamento. O tamanho da partícula é um dos principais parâmetros para afetar o desempenho de produtos abrasivos. Abrasivos também são classificados ou triturados em um tamanho específico, variando de cerca 10 μm a 2 mm dependendo da aplicação.

Historicamente, peneiras feitas de fios de metal de tamanho exato e número por polegada quadrada têm sido usados para medir o tamanho. O número do grão representa o número de aberturas por polegada linear que estão em uma peneira para classificar o tamanho da partícula. No entanto, eles não medem a mais longa dimensão apenas a segunda dimensão mais longa, que é aceitável para o estágio de enfraquecimento, onde a partícula está perto de esférica, mas não há dimensão mais precisa para medir se seu abrasivo ideal é irregular.

Escolhendo o material ideal com o tamanho apropriado as classes ajudarão os usuários a alcançar resultados profissionais em fabricação e acabamento seja para metal, madeira ou aplicações de plástico. A tabela abaixo mostra as classes de grãos típicas para cada estágio do processo de candidatura. As notas são inversamente proporcionais ao tamanho do grão, então abrasivos finos são de qualidade superior.

Como pode ser visto na Tabela 2, embora nenhum abrasivo único pode funcionar em qualquer aplicação, há muitos graus e tipos de abrasivos disponíveis para escolher o método mais adequado para atender sua aplicação.

Além disso, existem vários padrões disponíveis para classificar a gama de tamanhos de abrasivos. Um dos padrões mais comuns é chamado de sistema de classificação FEPA, que é o sistema europeu padrão de tamanhos de grão. Existem outras notas diferentes em todo o mundo, incluindo os padrões japoneses - JIS, o sistema ANSI dos EUA e um sistema abrasivo revestido dos EUA chamado CAMI. Todos os tamanhos de grão FEPA são precedidos com a letra “F”, por ex. F220. Tradicionalmente, peneiras e técnicas de sedimentação foram empregadas para caracterizar os tamanhos das partículas de abrasivos. Os abrasivos são divididos em 2 categorias : macro grãos com base nos tamanhos de tela(F4 a F220) e micro grãos com base em sedimentação (F230 a F2000). Além do tamanho da partícula, outro fator importante de materiais abrasivos é a forma da partícula.

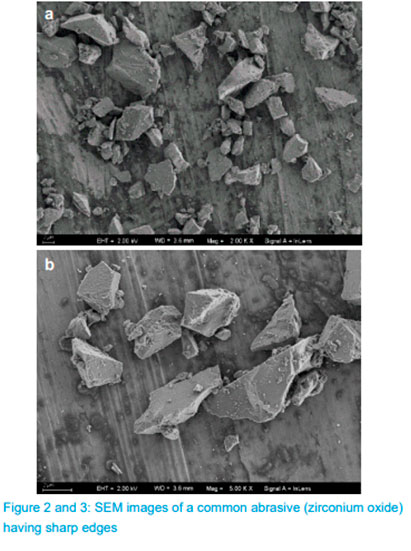

Pós abrasivos foram classificados para seu uso final para várias aplicações após serem analisados por um sistema de medição de tamanho de partícula apenas para manter a qualidade do pó sob controle. Os sistemas apenas de tamanho exibirão tamanhos assumindo que as partículas são redondas. Eles não exibem informações de forma, mas apenas um volume esférico equivalente que é aceitável para pós de baixa relação de aspecto. No entanto, isso não é adequado onde a forma das partículas está diretamente associado ao seu desempenho. Figura 2 e 3 mostram as imagens SEM de óxido de zircônio um comumente abrasivo usado, com bordas afiadas.

A forma de um abrasivo pode ser angular, em bloco, semi-circular ou esférica. Um abrasivo angular tem bordas afiadas, que garantem a taxa de limpeza mais rápida ao remover material aderente ou contaminação do substrato. As arestas afiadas de um abrasivo duro angular produzem íngremes picos e vales no perfil da âncora, aumentando assim a superfície e oferecendo uma excelente condição para a colagem mecânica de um revestimento.

Essas bordas nítidas podem ser vistas em imagens SEM e dinâmicas análise de imagem (DIA), mas não por peneiramento, sedimentação ou análise de difração de laser tradicional. Como podemos imaginar, se essas partículas eram todas suaves e redondas, o desempenho de remoção seria pobre. Partículas redondas sem corte bordas são empregadas para socar uma superfície, enquanto as partículas com pontos e bordas removem o material da superfície no impacto, por diminuir a área de superfície em contato com a peça de trabalho e, portanto, aumentando a pressão de contato localizada

TECNOLOGIA DE MEDIÇÃO

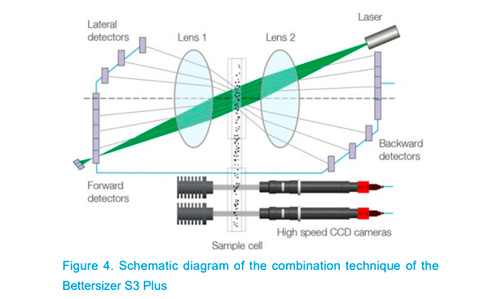

O método tradicional de medição para abrasivos é a análise de peneiras, que é limitada por sua capacidade de medir pequenos tamanhos e está sujeito a viés de forma. Atualmente, a difração a laser está se tornando mais popular como uma medida técnica do que peneiras e sedimentação, devido à sua capacidade para cobrir quase todas as faixas de tamanho do abrasivo, especialmente em gama de micro grãos.O Bettersizer S3 Plus pode medir o tamanho exato das partículas para macro grãos e micro grãos. Na verdade, a faixa de medição de tamanho do Bettersizer S3 Plus é de 0,01 a 3500 μm devido ao uso de duas tecnologias - difração a laser e análise de imagem dinâmica em combinação. A Figura 4 mostra a técnica de combinação de difração a laser e análise de imagem dinâmica na qual o Bettersizer S3 Plus é baseado.

O Bettersizer S3 Plus não é apenas uma partícula de difração de laser analisador de tamanho, mas, além disso, é equipado com duas câmeras CCD de alta velocidade (ampliação de 0,5X e 10X) para capturar imagens da amostra sendo medida. Durante a medição, as partículas dispersas no meio são bombeadas através de duas células de amostragem de medição. Na primeira célula de amostragem, a luz laser de onda curta (532 nm) passa através da amostra que está espalhada dependendo do tamanho da partícula, portanto, permite a medição de partículas muito pequenas para baixo de 10 nm. Simultaneamente, as câmeras CCD continuamente tiram fotos através da segunda célula de amostragem para fornecer a análise de imagem de partículas na faixa de 2 a 3500 µm cobrindo facilmente a faixa de tamanho de macro grão.

Ambos os métodos de medição da distribuição do tamanho de partícula, a difração a laser e análise de imagem dinâmica têm diferentes características e benefícios.

A difração a laser tem vantagens óbvias, medindo pequenas partículas e amostras de ampla distribuição. Quando o tamanho da partícula aumenta além de 1 mm, a medição quantitativa precisa dessas partículas grandes podem se tornar suspeitas. Quando a quantidade de partículas grandes é pequena, estatisticamente, não haverá partículas suficientes para fornecer um resultado totalmente confiável. Esta é provavelmente a única deficiência da técnica de difração de laser diferente de medir todos partículas como esferas equivalentes.

É aqui que o Bettersizer S3 Plus se destaca porque faz não precisar depender da difração de laser para medir as pequenas quantidades de partículas grandes e, mais importante, mede forma em todas as suas diferentes dimensões por análise dinâmica de imagem adicional.

A análise dinâmica de imagens pode ver e medir claramente os parâmetros de cada partícula e calcular seus valores morfológicos. Para partículas grandes, não apenas o tamanho e morfologia, mas também o número absoluto de partículas pode ser dado, de modo que a precisão do teste ao medir grandes partículas é extremamente alta. A precisão da imagem dinâmica a análise diminui à medida que o tamanho da partícula se torna menor, devido aos limites de resolução e capacidade atual de Câmeras CCD.

Consequentemente, de forma inovadora, o Bettersizer S3 Plus combina os benefícios das duas técnicas para medir a faixa de tamanho real até 10 mícrons sem comprometer e medir a forma também até 2 μm. Todas as vantagens de medição da precisão aprimorada são obtidas incorporando ambos os métodos em um sistema cobrindo uma ampla faixa de tamanho e medindo cada vez mais a importante determinação da forma.

FORNECENDO INFORMAÇÕES DE TAMANHO E FORMA COMPREENSIVAMENTE

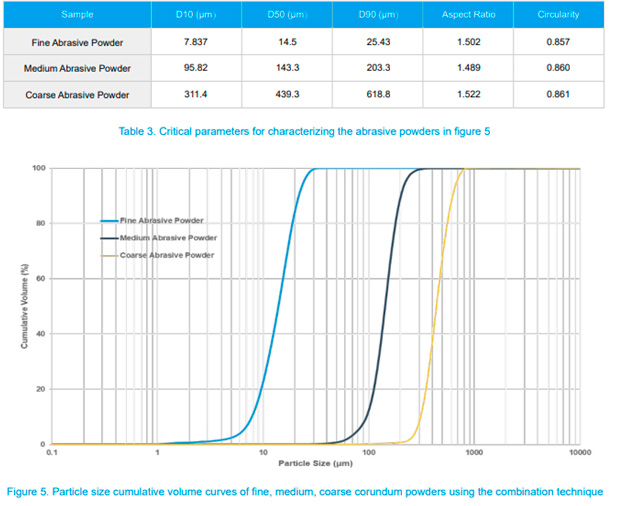

Este exemplo abaixo mostra um estudo sobre a caracterização de abrasivos usando a medição de difração de laser com análise de imagem dinâmica simultânea. Três amostras de pó abrasivo de minério: fino, médio e grosso, foram medidos pelo Bettersizer S3 Plus para caracterizar o tamanho e a forma das partículas. Aqui nós demonstramos como esses pós diferem em tamanho, bem como eles se comparam em seus parâmetros de forma.

Conforme mostrado na Figura 5, após a caracterização de três diferentes grãos de amostras de pó abrasivo, tamanho de partícula os resultados são classificados na ordem correta, como esperado. Pode ser previsto que as partículas mais grossas terão um impacto com maior força e, portanto, remova a superfície do material mais rápido produzindo uma textura mais pesada.

Curiosamente, apesar dos diferentes tamanhos dos três pós abrasivos, sua circularidade é significativamente uniforme, confirmando assim o processo de moagem do fabricante para esses pós abrasivos, que estão sob controle.

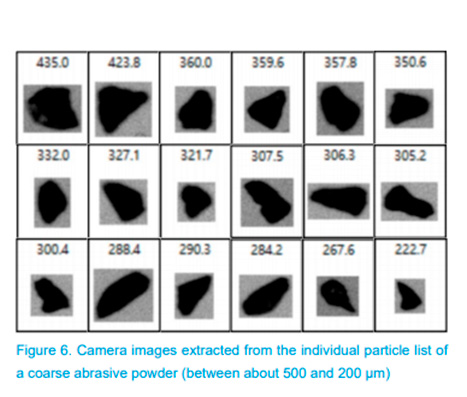

Além disso, com técnica de análise de imagem dinâmica baseada contando, o Bettersizer S3 Plus é capaz de facilmente identificar grãos excessivamente grandes ou muito esféricos individualmente ou na verdade, visualizar todos os parâmetros de dados de tamanho e forma de todas as partículas criando distribuição baseada em números e vários outros parâmetros.

A Figura 6 mostra várias câmeras imagens de um pó abrasivo grosso capturado pelo Bettersizer S3 Plus em detalhes. O número mostrado acima da imagem é o diâmetro particular selecionado pelo usuário (Feret largura ou comprimento Feret etc.) para cada partícula.

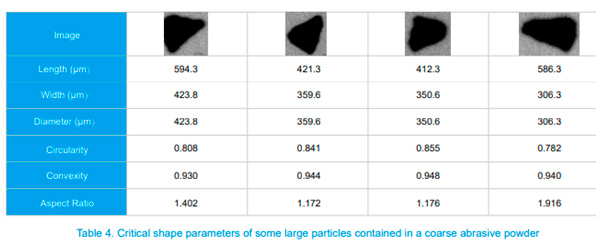

A distribuição do tamanho é de interesse principal, mas um único tamanho medição não é adequada, uma vez que as partículas abrasivas são não redondas e como mostrado na Tabela 4, o comprimento e a largura são necessários, bem como a circularidade.

Um dos principais parâmetros de forma gerados pelo Bettersizer S3 Plus é circularidade. Quanto mais esférica a partícula, quanto mais perto sua circularidade se aproxima de 1. Quanto mais alongada for a partícula, menor será sua circularidade. Todos os parâmetros de forma selecionados foram capazes de oferecer informações sobre a morfologia abrasiva. Portanto, as medições do Bettersizer S3 Plus permitiram de maneira mais precisa caracterizar diferentes formas de partículas e diferenças em forma entre produtos similares.

Finalmente, uma nova amostra foi misturada de fino, médio e amostras grosseiras para fins de demonstração. A partícula distribuição de tamanho de quatro amostras, incluindo a mistura, são mostradas na Figura 7. A análise dessa mistura indica a presença dos três materiais originais como esperado e, consequentemente, a capacidade de alta resolução da técnica de combinação também é verificada.

IDENTIFICAÇÃO DE PARTÍCULAS SUPERDIMENSIONADAS EM PÓS FINOS

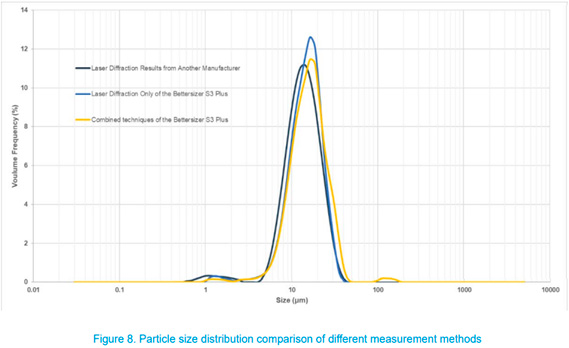

Com a técnica de combinação única, o Bettersizer S3 Plus é capaz de fazer análises estatísticas detalhadas do tamanho e a forma dessas partículas, bem como permitir o usuário para ver qualquer partícula grande que possa estar fora da especificação.Um produto em pó fora das especificações fornecido por um abrasivo fabricante é investigado e os resultados são mostrados na Figura 8.

Em primeiro lugar, a distribuição do tamanho de partícula deste produto abrasivo foi medida por um analisador de difração a laser popular de uma marca internacional diferente da Bettersize. O resultado confirma a presença de pequenas partículas de cerca de 1 μm, ilustrando sobre-moagem de abrasivos.

Em seguida, o Bettersizer S3 Plus foi utilizado para investigar este pó abrasivo. Com o método de difração a laser sozinho, o pico principal em cerca de 14 μm e um pequeno pico em 1 a 2 μm foram indicados na Figura 8. Devido à característica de (DLOIOS: lente dupla e sistema óptico de incidência oblíqua) o laser método de difração do Bettersizer S3 Plus é muito sensível para detectar essas pequenas partículas.

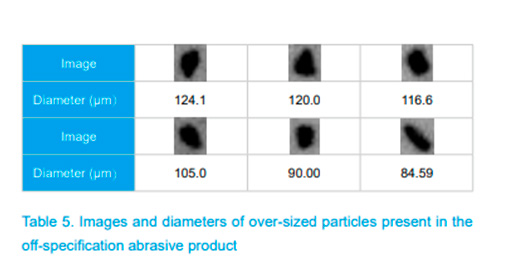

Finalmente, o pó abrasivo foi estudado pela combinação técnica (difração a laser e análise dinâmica de imagem) do Bettersizer S3 Plus. Curiosamente, há outro pequeno pico localizado ao lado dos picos principais mostrados na Figura 8 em 120 μm. O resultado geral indica a presença de indesejáveis partículas ultrafinas, bem como partículas grandes neste pó fino. A fim de confirmar a presença de partículas superdimensionadas (sob solo), imagens de grandes partículas são, portanto, adquiridas e mostrado abaixo na Tabela 5, provando que partículas grandes indesejadas existem neste abrasivo fora da especificação.

Este pó abrasivo é, portanto, determinado como fora de especificação do fabricante pelo motivo de não ter apenas partículas ultrafinas, mas também partículas excessivamente grossas. Este experimento demonstra que o Bettersizer S3 Plus com seu design exclusivo permite maior precisão na faixa grosseira do que os dispositivos convencionais de dispersão de luz estática e permite identificação rápida de produto fora das especificações.

CONCLUSÃO

O tamanho não é suficiente para garantir a consistência dos abrasivos e é bem conhecido na indústria de abrasivos que a forma das partículas é um parâmetro igualmente significativo para o controle.Como o Bettersizer S3 Plus utiliza a técnica de combinação de difração de laser e análise de imagem dinâmica, pode quantificar o tamanho e a forma de todos os pós abrasivos. No primeiro experimento, o tamanho crítico e informações de forma de diferentes pós abrasivos não esféricos são exibidos de forma abrangente. No segundo experimento, o tamanho crítico e informações de forma de diferentes abrasivos não esféricos os pós são exibidos de forma abrangente. No segundo experimento, a presença não apenas de partículas ultrafinas bem como partículas excessivamente grossas no abrasivo fora da especificação é detectada com sucesso devido à ampla medição de alcance e excelente sensibilidade da técnica de combinação.

O Bettersizer S3 Plus provou ser capaz de caracterizar o tamanho e a forma dos abrasivos simultaneamente e fornecem muito mais informações do que o laser convencional dos analisadores de difração. Sua capacidade de detectar pequenas quantidades (mas importante da perspectiva de QC) de partículas de areia de grandes dimensões separa suas capacidades daquelas baseadas em laser padrão sistemas de dimensionamento de partículas. Eles não podem detectar pequenas quantidades de grão na presença de bom produto, enquanto o Bettersizer a tecnologia de análise de imagem dinâmica do S3 Plus pode detectar facilmente, tornando-se assim uma ferramenta valiosa para abrasivo na indústria do século 21.